DAB Grinder Instruction For Installation And Maintenance

- Tip

- Instruction For Installation And Maintenance

ISTRUZIONI PER L'INSTALLAZIONE E LA MANUTENZIONE

INSTRUCTIONS DE MISE EN SERVICE ET D'ENTRETIEN

INSTRUCTIONS FOR INSTALLATION AND MAINTENANCE

INSTALLATIONSANWEISUNG UND WARTUNG

INSTRUCTIES VOOR INGEBRUIKNAME EN ONDERHOUD

INSTRUCCIONES PARA LA INSTALACION Y EL MANTENIMIENTO

INSTALLATIONS - OCH UNDERHÅLLSANVISNING

ИНСТРУКЦИИ ПО МОНТАЖУ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

KULLANIM VE BAKIM TALİMATLARI

INSTRUCTIUNI DE INSTALARE SI INTRETINERE

ΟΔΗΓΙΕΣ ΓΙΑ ΤΗΝ ΕΓΚΑΤΑΣΤΑΣΗ ΚΑΙ ΤΗ ΣΥΝΤΗΡΗΣΗ

INSTRUÇÕES PARA A INSTALAÇÃO E A MANUTENÇÃO

INSTRUKCJA INSTALACJI I OBSŁUGI

INSTALLÁCIÓS ÉS KARBANTARTÁSI KÉZIKÖNYV

ИНСТРУКЦИИ ЗА МОНТАЖ И ПОДДРЪЖКА

安装和维护说明

.ª¦Bl{A¥ J¦yZK{{ LAXBcZG

DRENAG 1400 - DRENAG 1800

FEKA 1400 - FEKA 1800

GRINDER 1400 - GRINDER 1800

ITALIANO pag 1

FRANÇAIS page 9

ENGLISH page 17

DEUTSCH Seite 25

NEDERLANDS bladz 33

ESPAÑOL pág 41

SVENSKA sid 49

РУССКИЙ стр. 57

TÜRKÇE sayfa 66

ROMANA pag. 74

ΕΛΛΗΝΙΚΑ σελ. 82

PORTUGUÊS pág. 91

POLSKI pag. 99

MAGYAR oldal 107

БЪЛГАРСКИ Стр. 115

中文 页码

123

131

ªRte §IZk

ITALIANO

1

INDICE pag.

1. GENERALITÀ

1

2. APPLICAZIONI

2

3. LIQUIDI POMPATI

2

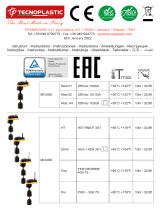

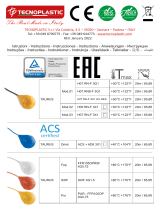

4. DATI TECNICI E LIMITAZIONI D’USO

2

4.1. Materiali

2

5. GESTIONE

2

5.1. Magazzinaggio

2

5.2. Trasporto

3

5.3. Dimensioni e pesi

3

6. AVVERTENZE

3

6.1. Personale specializzato

3

6.2. Sicurezza

3

6.3. Responsabilità

3

7. INSTALLAZIONE

3

8. ALLACCIAMENTO ELETTRICO

4

9. CONTROLLO DEL SENSO DI ROTAZIONE (per motori trifase)

6

10. MANUTENZIONE E PULIZIA

6

10.1. Controllo e sostituzione girante

6

10.1.1 Drenag 6

10.1.2 Feka 6

10.1.3 Grinder 7

10.2. Controllo e sostituzione trituratore per elettropompe Grinder.

7

10.3.

Controllo e cambio olio tenuta

7

10.3.1 Controllo olio tenuta 7

10.3.2 Cambio olio tenuta 7

10.4. Controllo e sostituzione tenuta meccanica

7

10.4.1 Controllo tenuta meccanica 7

10.4.2 Sostituzione tenuta meccanica 7

10.5. Ripristino rasamenti

7

10.5.1 Drenag 7

10.5.2 Grinder 8

11. MODIFICHE E PARTI DI RICAMBIO

8

12. RICERCA E SOLUZIONE INCONVENIENTI

8

13.

DIMENSIONI

139

14.

ESEMPI DI INSTALLAZIONE

140

15.

DISEGNI ESPLOSI

141

1. GENERALITÀ

Prima di procedere all’installazione leggere attentamente questa documentazione. L’installazione ed il

funzionamento dovranno essere conformi alla regolamentazione di sicurezza del paese di installazione del

prodotto. Tutta l’operazione dovrà essere eseguita a regola d’arte ed esclusivamente da personale tecnico

qualificato (paragrafo 6.1) in possesso dei requisiti richiesti dalle normative vigenti. Il mancato rispetto delle

norme di sicurezza, oltre a creare pericolo per l’incolumità delle persone e danneggiare le apparecchiature, farà

decadere ogni diritto di intervento in garanzia.

Conservare con cura questo manuale per ogni ulteriore consultazione anche dopo la prima installazione.

La pompa non deve essere fatta funzionare al di fuori dei valori limite di portata, pressione, velocità di rotazione, temperatura

indicate sulla targhetta dati elettrici o all’interno di questo manuale. I valori di alimentazione elettrica indicati in targhetta dati

elettrici, devono essere scrupolosamente rispettati.

Queste pompe non possono essere utilizzate in piscine, stagni, bacini con presenza di

persone, o per il pompaggio di idrocarburi (benzina, gasolio, oli combustibili, solventi,

ecc.) secondo le norme antinfortunistiche vigenti in materia.

N.B.: la targhetta dati tecnici posta all’interno della busta in plastica legata al cavo di alimentazione riporta gli stessi dati di

quella rivettata sul coperchio motore ed è così fornita per poter essere attaccata sul quadro elettrico di alimentazione. Questo

per individuare il tipo di pompa e le sue caratteristiche senza dover estrarre la pompa dal luogo di installazione.

ITALIANO

2

2. APPLICAZIONI

DRENAG FEKA GRINDER

Pompa di tipo

sommergibile con

girante a

rasamento, su disco

di rasamento in

gomma

antiabrasione.

Pompa di tipo

sommergibile

con girante

arretrata a

vortice.

Pompa di tipo

sommergibile

con trituratore.

3. LIQUIDI POMPATI

DRENAG FEKA GRINDER

Diametro passaggio corpi solidi

12 38 - -

Acque freatiche:

Acqua piovana:

Acque chiare di rifiuto:

Acque nere di rifiuto:

Acque cariche grezze contenenti corpi solidi e fibre lunghe:

Acqua di fontana:

Acqua di fiume o lago:

Acqua con sabbia:

4. DATI TECNICI E LIMITAZIONI D’USO

Campo di temperatura del liquido:

da 0°C a 55°C

Tensione di alimentazione: 1 x 220-240 V 50Hz

1 x 230 V 60Hz

3 x 230 V 50/60Hz

3 x 400 V 50/60Hz

(vedi targhetta dati elettrici)

DRENAG FEKA GRINDER

mono tri mono tri mono tri

Portata (m³/h):

33 33 30 30 9 9

Prevalenza – Hmax (m):

pag. 146

Potenza assorbita:

Vedi targhetta dati elettrici

Grado di protezione del motore:

IP68

Classe termica:

F

Massima temperatura ambiente:

+55°C

Temperatura di magazzinaggio:

-10°C +40°C

Attacchi DNM:

2” F GAS

Massima profondità di immersione:

10m

Rumorosità:

il livello di rumorosità rientra nei limiti previsti dalla direttiva EC 89/392/CEE e seguenti modifiche.

4.1 Materiali

N. PARTICOLARI DRENAG FEKA GRINDER

1 CORPO POMPA GHISA 200 - UNI ISO 185

4 GIRANTE GHISA 200 - UNI ISO 185

7 ALBERO ROTORE ACCIAIO INOX AISI 416 X12CrS13 UNI 6900/71

10 CASSA MOTORE GHISA 200 - UNI ISO 185

16 TENUTA MECCANICA CARBURO DI SILICIO CARBONE / CERAMICA CARBURO DI SILICIO

42

FILTRO DI ASPIRAZIONE

ACCIAIO INOX AISI 304

X5CrNi 1810-UNI 6900/71

- -

- -

77 CALOTTA DI PROTEZIONE GHISA 200 - UNI ISO 185

120 MANIGLIA ACCIAIO INOX AISI 304 X5CrNi 1810-UNI 6900/71

147 TRITURATORE PARTE ROTANTE - - - - ACCIAIO INOX TEMPRATO

148 TRITURATORE PARTE FISSA - - - - ACCIAIO INOX TEMPRATO

- - VITERIA ACCIAIO INOX AISI 304 X5CrNi 1810-UNI 6900/71

5. GESTIONE

5.1. Magazzinaggio

Tutte le pompe devono essere immagazzinate in luogo coperto, asciutto privo di vibrazioni e polveri; vengono fornite nel loro

imballo originale nel quale devono rimanere fino al momento dell’installazione.

ITALIANO

3

5.2. Trasporto

Evitare di sottoporre i prodotti ad inutili urti e collisioni.

Per sollevare e trasportare l’elettropompa, finché risiede nell’imballo originale, avvalersi di sollevatori utilizzando il pallet

fornito di serie.

Le elettropompe sono dotate di una maniglia per il trasporto, utilizzabile anche per calare le stesse in pozzi o scavi profondi

per mezzo di una fune o catena

NON AGIRE SUL CAVO DI ALIMENTAZIONE PER MOVIMENTARE

L’ELETTROPOMPA.

5.3. Dimensioni e pesi

La targhetta adesiva posta sull’imballo riporta l’indicazione del peso totale dell’elettropompa. Le dimensioni di ingombro sono

riportate a pagina 139.

6. AVVERTENZE

6.1. Personale tecnico qualificato

È indispensabile che l’installazione venga eseguita da personale competente e

qualificato, in possesso dei requisiti tecnici richiesti dalle normative specifiche in

materia. Per personale qualificato si intendono quelle persone che per la loro formazione, esperienza ed

istruzione, nonché le conoscenze delle relative norme, prescrizioni provvedimenti per la prevenzione degli

incidenti e sulle condizioni di servizio, sono stati autorizzati dal responsabile della sicurezza dell’impianto ad

eseguire qualsiasi necessaria attività ed in questa essere in grado di conoscere ed evitare qualsiasi pericolo.

(Definizione per il personale tecnico qualificato IEC 364)

L’apparecchio non è destinato ad essere usato da persone (bambini compresi) le cui capacità fisiche sensoriali e

mentali siano ridotte, oppure con mancanza di esperienza o di conoscenza, a meno che esse abbiano potuto

beneficiare, attraverso l’intermediazione di una persona responsabile della loro sicurezza, di una sorveglianza o

di istruzioni riguardanti l’uso dell’apparecchio. I bambini devono essere sorvegliati per sincerarsi che non

giochino con l’apparecchio.

6.2. Sicurezza

L’utilizzo è consentito solamente se l’impianto elettrico è contraddistinto da misure di sicurezza secondo le Normative vigenti

nel paese di installazione del prodotto (per l’Italia CEI 64/2).

6.3. Responsabilità

Il costruttore non risponde del buon funzionamento delle elettropompe o di eventuali danni da

queste provocati, qualora le stesse vengano manomesse, modificate e/o fatte funzionare fuori dal

campo di lavoro consigliato o senza l’ausilio dei nostri quadri di comando e protezione

successivamente descritti.

Declina inoltre ogni responsabilità per le possibili inesattezze contenute nel presente manuale

istruzioni, se dovute ad errori di stampa o di trascrizione. Si riserva il diritto di apportare ai

prodotti quelle modifiche che riterrà necessarie od utili, senza pregiudicarne le caratteristiche

essenziali.

7. INSTALLAZIONE

7.1.

Assicurarsi che le dimensioni minime dei pozzetti siano conformi ai disegni di installazione riportati a pag.

140/141/142/143 il pozzetto dovrà essere dimensionato anche in relazione alla quantità di liquido in arrivo in

modo da non sottoporre il motore ad un eccessivo numero di avviamenti (max 30/ora - max 20/ora per GRINDER

1400 M)

7.2.

Predisporre il pozzetto in modo da far affluire le parti solide, se presenti nel liquido, obbligatoriamente verso la

bocca di aspirazione dell’elettropompa, riducendo al minimo la possibilità di formazione di depositi o sedimenti di

difficile aspirazione. Il getto del liquido affluente non deve interferire direttamente con il convogliamento della

pompa stessa.

7.3.

Rispettare sempre il diametro delle tubazioni di mandata (2” o maggiore) in quanto una riduzione del diametro,

pur non provocando danni all’elettropompa, causerebbe una riduzione della portata favorendo così l’intasamento

nel caso di pompaggio di liquidi carichi.

7.4.

Per ridurre al minimo il riflusso è opportuno che in mandata venga montata una valvola di ritegno, adatta per

funzionare con liquidi carichi. In alternativa, la tubazione di mandata, se la pompa è utilizzata per pompare in

fognatura, deve salire a quota superiore a quella del collettore per poi ridiscendere per immettersi nel collettore

stesso.

7.5.

Per installazioni mobili di elettropompe FEKA e GRINDER si consiglia

l’utilizzo di un Kit disco di sostegno (disponibile su richiesta - Fig 1) per

impedire che durante il funzionamento la pompa sprofondi nel terreno per

effetto dell’aspirazione. Il kit è costituito da un disco di appoggio in

acciaio (C), tre colonnine distanziali (A) e tre viti TE M8x55 (B) per il

fissaggio alle zampe della pompa. Creare per quanto possibile in ogni

caso un solido piano si appoggio.

(Fig. 1)

ITALIANO

4

7.6.

Per le installazioni fisse si consiglia l’utilizzo del dispositivo di

sollevamento DSD2 (disponibile su richiesta - fig.2) per facilitare le

operazioni di manutenzione sull’elettropompa. Inserito tra la bocca di

mandata dell’elettropompa e la tubazione, evita, nelle operazioni di

manutenzione, lo smontaggio della tubazione di mandata. Il dispositivo

DSD2 è costituito da 5 particolari, più uno non fornito (tubi da 3/4”):

A. Staffa fissaggio tubi

B. Tubi da 3/4” (non forniti)

C. Slitta scorrevole.

D. Colonnine guida tubo

E. Piede di appoggio

F. Vite TCEI M10X35

Il piede di appoggio va posizionato sul fondo della vasca e fissato con viti

ad espansione da dimensionare opportunamente. La staffa guida tubo va

posizionata sulla parte alta del pozzo e inserita all’estremità di due tubi da

3/4” (non forniti), che servono da scivolo. I due tubi collegano la staffa al

piede di appoggio. Avvitare la slitta scorrevole sulla bocca di mandata

dell’elettropompa e fissarla tramite la vite di bloccaggio TCEI M10X35.

(Fig. 2)

7.7.

Si deve inoltre fare particolare attenzione al posizionamento dei galleggianti: il comando di

inserimento deve avvenire prima che il livello del liquido raggiunga il coperchio del pozzo. Il

comando di arresto deve avvenire prima che il livello del liquido scopra la parte superiore della

pompa (vedi disegni a pagina 131-Rif. A-livello minimo per funzionamento continuo). Il galleggiante

non deve mai arrivare ad appoggiarsi al fondo del pozzo ne, qualora esistesse una copertura, urtare in

alto contro quest’ultima. Bisogna inoltre fare particolare attenzione che il galleggiante non rimanga

impigliato a sporgenze o altri impedimenti nel pozzo.

Per funzionamento continuo la pompa deve sempre essere completamente

immersa nel liquido da pompare

7.8.

Fare particolare attenzione durante la fase di installazione o manutenzione della pompa GRINDER in

quanto sul coperchio aspirante, in corrispondenza della bocca di aspirazione, è inserito un trituratore

molto tagliente che potrebbe creare seri problemi qualora venisse toccato con le mani durante la fase

di lavoro.

Non inserire mai le mani sotto la pompa quando questa è collegata alla linea di alimentazione

8. ALLACCIAMENTO ELETTRICO

ATTENZIONE: OSSERVARE LE NORME DI SICUREZZA VIGENTI

8.1.

L’allacciamento elettrico deve essere effettuato esclusivamente da personale

specializzato e qualificato (vedi punto 6.1) in osservanza alle Norme di sicurezza in

vigore nel paese di installazione del prodotto.

8.2.

Assicurarsi che:

l’impianto sia correttamente eseguito;

la tensione di rete corrisponda a quella indicata sulla targhetta dati elettrici;

SIA POSSIBILE EFFETTUARE UN BUON COLLEGAMENTO A TERRA.

8.3.

Controllare accuratamente che le protezioni siano correttamente installate:

Si raccomanda di dotare le stazioni di pompa

gg

io fisse di un interruttore automatico avente corrente di

intervento minore di 30mA.

La pompa non deve funzionare senza protezione contro cortocircuito e salvamotore adeguato.

8.4.

A seconda della pompa da installare, per una corretta installazione prevedere l’utilizzo di uno dei seguenti quadri

elettrici (forniti a richiesta):

ED 3 M

Quadro elettrico per la protezione ed il funzionamento automatico tramite galleggiante/i di elettropompe monofase tipo

DRENAG 1400 M e FEKA 1400 M. Fornito completo di interruttore sezionatore della linea di alimentazione. Contenente il

condensatore, l’interruttore automatico magnetotermico per la protezione da sovraccarichi e cortocircuiti a riarmo manuale, la

protezione termica a riarmo manuale da collegare ai fili KK provenienti dal motore, la morsettiera per il collegamento

dell’elettropompa e del/i galleggiante/i. Completo di morsetti per il collegamento di un galleggiante di allarme e di morsetti per

alimentare un allarme sonoro o luminoso a distanza per segnalarne l’intervento. Previsto di pulsante di funzionamento

MANUALE. Trasformatore interno completo di protezione da sovraccarichi e cortocircuiti autoripristinante, escludendo la

tensione di alimentazione per tre minuti.

ITALIANO

5

ED 3 M Hs

Quadro elettrico per la protezione ed il funzionamento automatico tramite galleggiante/i di elettropompe monofase tipo

GRINDER 1400 M. Fornito completo di interruttore sezionatore della linea di alimentazione. Contenente i condensatori (uno

previsto per l’aumento coppia di spunto in fase di avviamento), l’interruttore automatico magnetotermico per la protezione da

sovraccarichi e cortocircuiti a riarmo manuale, la protezione termica a riarmo manuale da collegare ai fili KK provenienti dal

motore, la morsettiera per il collegamento dell’elettropompa e del/i galleggiante/i. Completo di morsetti per il collegamento di

un galleggiante di allarme e di morsetti per alimentare un allarme sonoro o luminoso a distanza per segnalarne l’intervento.

Previsto con pulsante di funzionamento MANUALE. Trasformatore interno completo di protezione da sovraccarichi e

cortocircuiti autoripristinante, escludendo la tensione di alimentazione per tre minuti.

ED 2,5 T

Quadro elettrico per la protezione ed il funzionamento automatico tramite galleggiante/i di elettropompe Trifase tipo

DRENAG 1800 T, FEKA 1800 T e GRINDER 1800 T. Fornito completo di interruttore sezionatore della linea di

alimentazione con maniglia di blocco porta lucchettabile. Contenente l’interruttore automatico magnetotermico per la

protezione da sovraccarichi e cortocircuiti a riarmo manuale con relativa indicazione luminosa rossa, la protezione termica a

riarmo manuale da collegare ai fili KK proveniente dal motore, la protezione contro la mancanza fase a riarmo manuale, la

morsettiera per il collegamento dell’elettropompa e del/i galleggiante/i. Completo di morsetti per il collegamento di un

galleggiante di allarme e di morsetti per alimentare un allarme sonoro o luminoso a distanza per segnalarne l’intervento.

Previsto con commutatore di funzionamento MANUALE-0-AUTOMATICO. Trasformatore interno completo di protezione da

sovraccarichi e cortocircuiti autoripristinante, escludendo la tensione di alimentazione per tre minuti.

E2D 6 M

Quadro elettrico per la protezione ed il funzionamento automatico tramite galleggianti di elettropompe monofase tipo

DRENAG 1400 M e FEKA 1400 M installate in coppia. Fornito completo di interruttore sezionatore della linea di

alimentazione. Contenente i condensatori, gli interruttori automatici magnetotermici per la protezione da sovraccarichi e

cortocircuiti a riarmo manuale, le protezioni termiche a riarmo manuale da collegare rispettivamente ai fili KK provenienti dai

motori, la morsettiera per il collegamento delle elettropompe e dei galleggianti. Completo di morsetti per il collegamento di un

galleggiante di allarme e di morsetti per installare un allarme sonoro o luminoso a distanza per segnalarne l’intervento. Previsto

con pulsante di funzionamento MANUALE per ogni elettropompe. Con funzionamento automatico viene effettuata

l’inversione automatica dell’ordine di partenza delle due pompe ad ogni avviamento e l’inserimento di una delle due nel caso

di avaria dell’altra. Predisposto per il funzionamento in simultanea delle due pompe tramite comando dei galleggianti.

Trasformatore interno completo di protezione da sovraccarichi e cortocircuiti autoripristinante, escludendo manualmente la

tensione di alimentazione per tre minuti.

E2D 5 T

Quadro elettrico per la protezione ed il funzionamento automatico tramite galleggianti di elettropompe trifase tipo DRENAG

1800 T, FEKA 1800 T e GRINDER 1800 T installate in coppia. Fornito completo di interruttore sezionatore della linea di

alimentazione con maniglia di blocco porta lucchettabile. Contenente gli interruttori automatici magnetotermici per la

protezione da sovraccarichi e cortocircuiti a riarmo manuale, con relative indicazioni luminose rosse, le protezioni termiche a

riarmo manuale da collegare rispettivamente ai fili KK provenienti dai motori, la protezione contro la mancanza fase a riarmo

manuale, la morsettiera per il collegamento delle elettropompe e dei galleggianti. Completo di morsetti per il collegamento di

un galleggiante di allarme e di morsetti per installare un allarme sonoro o luminoso a distanza per segnalarne l’intervento.

Previsto con commutatore di funzionamento MANUALE-0-AUTOMATICO per ogni elettropompe. Con entrambi i

commutatori in funzionamento automatico viene effettuata l’inversione automatica dell’ordine di partenza delle due pompe ad

ogni avviamento e l’inserimento di una delle due nel caso di avaria dell’altra. Predisposto per il funzionamento in simultanea

delle due pompe tramite comando dei galleggianti. Trasformatore interno completo di protezione da sovraccarichi e

cortocircuiti autoripristinante, escludendo manualmente la tensione di alimentazione per tre minuti.

8.5.

Per installazioni di elettropompe senza l’ausilio dei nostri quadri prevedere un quadro di comando e protezione

tenendo presente le indicazioni circa l’identificazione dei conduttori riportate sulla targhetta posta all’estremità del

cavo di alimentazione della pompa (riproposti anche in fig.3 - 4).

La Ditta Costruttrice non risponde del buon funzionamento delle elettropompe qualora le stesse vengano

fatte funzionare senza l’ausilio dei nostri quadri di comando e protezione.

M 1~

C

A

P

K

K

BIANCO

BIANCO

GRIGIO

GIALLO-VERDE

MARRONE

NERO

M 3~

U

V

W

K

K

BIANCO

BIANCO

GRIGIO

GIALLO-VERDE

NERO

MARRONE

(Fig. 3) (Fig. 4)

8.6. Proteggere dall’umidità tutti i collegamenti elettrici; le eventuali giunzioni devono essere completamente

stagne all’immersione

ITALIANO

6

ATTENZIONE: EVENTUALI GIUNZIONI DEVONO ESSERE ESEGUITE UTILIZZANDO

CAVO AVENTE SEZIONE SECONDO TABELLA 8.1.

tabella 8.1

Drenag 1400 M - Feka 1400 M Grinder 1400 M

fino a 30 m cavo 5P + T con sezione da 1,5 mm

2

fino a 50 m cavo 5P + T con sezione da 2,5 mm

2

fino a 80 m cavo 5P + T con sezione da 4 mm

2

fino a 25 m cavo 5P + T con sezione da 1,5 mm

2

fino a 40 m cavo 5P + T con sezione da 2,5 mm

2

fino a 60 m cavo 5P + T con sezione da 4 mm

2

Drenag 1800 T - Feka 1800 T - Grinder 1800 T

fino a 60 m cavo 5P + T con sezione da 1,5 mm

2

fino a 100 m cavo 5P + T con sezione da 2,5 mm

2

fino a 160 m cavo 5P + T con sezione da 4 mm

2

9. CONTROLLO DEL SENSO DI ROTAZIONE (per motori trifase)

(FIG. 5)

Il senso di rotazione dovrà essere controllato ogni volta si esegua una nuova installazione.

Si dovrà procedere come segue (Fig.5):

1. Posizionare la pompa su una superficie piana;

2. Avviare la pompa e fermarla immediatamente;

3. Osservare attentamente il contraccolpo all’avviamento, guardando la pompa dal lato motore.

Il senso

di rotazione è giusto, cioè orario, se la calotta di protezione si muove come nel

disegno (antiorario).

4. Nel caso in cui il senso di rotazione fosse inverso a quello indicato, togliere tensione ed invertire tra di

loro due fasi della linea di alimentazione (a monte dell’eventuale centralina).

Se non fosse possibile eseguire quanto precedentemente descritto perché la pompa è già installata, eseguire il controllo come

segue:

1. Avviare la pompa ed osservare la portata d’acqua.

2. Fermare la pompa, togliere tensione ed invertire tra di loro due fasi della linea di alimentazione (a monte dell’eventuale

centralina).

3. Riavviare la pompa e ricontrollare la portata d’acqua.

4. Arrestare la pompa.

Il senso di rotazione corretto sarà quello al quale corrisponderà la portata maggiore.

Per i motori monofase non è necessario controllare il senso di rotazione.

10. MANUTENZIONE E PULIZIA

L’elettropompa può essere sottoposta a manutenzione, avvalendosi di personale specializzato e qualificato

in possesso dei requisiti richiesti dalle normative vigenti in materia.

Grazie alla tenuta meccanica in camera olio ed ai cuscinetti lubrificati a vita ed esenti da manutenzione, le elettropompe

DRENAG, FEKA, GRINDER assicurano un funzionamento continuo e costante con interventi minimi. Un certo logorio della

tenuta meccanica è inevitabile e viene accelerato nel caso di convogliamento di acqua contenente sabbia o altri materiali

abrasivi. È quindi consigliabile eseguire dei controlli periodici sul livello dell’olio di tenuta sui rasamenti e sull’usura delle

parti idrauliche.

10.1. Controllo e sostituzione girante

10.1.1 Drenag

Svitare le tre viti (136) rimuovere e togliere il coperchio filtro (92) e sfilare il filtro (42) dal coperchio aspirante (35). Svitare le

viti (93). Rimuovere il coperchio aspirante (35). Nel caso la girante (4) fosse usurata, mettere la pompa in posizione verticale

con la girante verso l’alto in modo da evitare di far fuoriuscire l’olio tenuta. Svitare la vite ad esagono incassato (71)

recuperare la rondella elastica (43) e la rondella bloccaggio girante (63). Smontare la girante (4) con un apposito estrattore e

recuperare la linguetta (17). Sostituire la girante e procedere in senso inverso a quanto descritto per effettuare il montaggio,

provvedendo a bloccare la vite (71) con un adeguato frenafiletti.

10.1.2 Feka

Svitare le tre viti (93) e facendo leva con un cacciavite sul corpo pompa (1), rimuovere il coperchio di aspirazione (35). Nel

caso la girante (4) fosse usurata, mettere la pompa in posizione verticale con la girante verso l’alto in modo da evitare di far

fuoriuscire l’olio tenuta. Svitare la vite ad esagono incassato (71) (usando eventualmente un cannello, per scaldare il pezzo e

facilitare l’operazione) recuperare la rondella elastica (43) e la rondella bloccaggio girante (63). Smontare la girante (4) con un

apposito estrattore e recuperare la linguetta (17). Sostituire la girante e procedere in senso inverso a quanto descritto per

effettuare il montaggio, provvedendo a bloccare la vite (71) con un adeguato frenafiletti.

ITALIANO

7

10.1.3 Grinder

Svitare le tre viti (62) del trituratore parte fissa (148) ed staccarlo dalla sua sede eventualmente aiutandosi con un cacciavite.

Mettere la pompa in posizione verticale con la girante verso l’alto in modo da evitare di far fuoriuscire l’olio tenuta. Bloccare

la girante (4) tenendo infilato un cacciavite nella bocca di mandata della pompa, tra la girante ed il coperchio di aspirazione

(35). Svitare la vite ad esagono incassato (71) (usando eventualmente un cannello, per scaldare il pezzo e facilitare

l’operazione) recuperare la rosetta elastica (43) e sfilare dalla sua sede il trituratore parte rotante (147). Svitare le tre viti (93) e

sfilare il coperchio di aspirazione (35). Nel caso la girante (4) fosse usurata, con l'ausilio di un apposito estrattore rimuoverla

dalla sua sede dell’albero motore (7) e recuperare la linguetta (17). Sostituire la girant

e e procedere in senso inverso a quanto descritto per effettuare il montaggio, provvedendo a bloccare la vite (71) con un

adeguato frenafiletti.

10.2. Controllo e sostituzione trituratore per elettropompe Grinder.

Se eventualmente si notasse una progressiva diminuzione di portata dovuta presumibilmente a possibili intasamenti della

bocca aspirante, sarà il caso di controllare ed eventualmente di sostituire il trituratore sia parte rotante che parte fissa, in quanto

potrebbe essere venuta meno la capacità di triturazione del particolare stesso.

L’eventuale controllo periodico del trituratore potrebbe essere fatto coincidere con il controllo di manutenzione

programmata sul livello olio tenuta.

10.3. Controllo e cambio olio tenuta

10.3.1 Controllo olio tenuta

Per il buon funzionamento dell’elettropompa è necessario il controllo dell’olio ogni 2000 ore di lavoro circa mentre la

sostituzione dovrà essere effettuata almeno una volta all’anno. Il controllo si effettua con l’elettropompa in posizione verticale

svitando l’apposito tappo (64) ed assicurandosi che il livello dell’olio sia appena sotto il livello del foro stesso. Eventualmente

rabboccare.

10.3.2 Cambio olio tenuta

Svitare il tappo (64), svuotare la camera olio con l’elettropompa in posizione orizzontale (foro rivolto verso il basso) e

raccogliere l’olio in un recipiente. Qualora l’olio presentasse particelle d’acqua od abrasive (es. sabbia) si consiglia di

controllare lo stato della tenuta meccanica (16) ed eventualmente di sostituirla.

L’olio esausto va smaltito nel rispetto delle norme vigenti

Ripristinare l’olio, sempre attraverso l’apposito foro, con l’elettropompa in posizione verticale utilizzando una quantità d’olio,

tipo idraulico antischiuma, pari a circa 0,3 Kg per DRENAG e GRINDER e circa 0,4 Kg per FEKA.

ATTENZIONE: la camera di tenuta non deve mai essere riempita totalmente ma solo

fino all’altezza del foro per dare spazio ad un’eventuale espansione termica dell’olio

stesso.

10.4. Controllo e sostituzione della tenuta meccanica

10.4.1 Controllo tenuta meccanica

Verificare quanto detto al paragrafo 10.3 ”Cambio olio tenuta”.

10.4.2 Sostituzione tenuta meccanica

Una volta smontata la girante (4) togliere la molla ed il relativo dischetto di centraggio della parte rotante della tenuta

meccanica (16). Fulcrando con due cacciavite sul corpo pompa sfilare la tenuta meccanica parte rotante (16) dall'albero (7),

facendo attenzione a non rovinarne le facce di scivolo. Ripetere l'operazione per estrarre la parte fissa della tenuta meccanica

(16) facendo leva sul diametro esterno della stessa.

Per eseguire il montaggio della nuova tenuta meccanica, procedere come segue: la sede del corpo pompa che contiene la parte

fissa della tenuta meccanica (16) deve essere pulita da residui, incrostazioni, ossidi, ecc. Inserire la tenuta meccanica parte

fissa, completa di guarnizione, nella sede del corpo pompa (1) con l'impiego di un tampone protetto da materiale plastico. Il

tampone deve agire perfettamente in asse con il pezzo. Per rimontare la tenuta parte rotante (16), incappucciare l'estremità

dell'albero rotore con l'apposito spinotto conico. Infilare la parte rotante della tenuta meccanica sullo spinotto conico e con un

apposito manicotto spingere energicamente fino a incastrarla sull'albero. Controllare sempre, prima di eseguire questa

operazione, che le facce di contatto della tenuta siano entrambe perfettamente pulite. Montare la molla e il dischetto di

centraggio.

10.5. Ripristino rasamenti

Dopo un elevato numero di ore di funzionamento, per elettropompe tipo DRENAG e GRINDER, può rendersi necessaria la

regolazione del rasamento tra la girante (4) ed il coperchio aspirante (35). In tal caso agire come segue:

10.5.1 Drenag

Svitare le tre viti (136), rimuovere il coperchio filtro (92) ed il filtro di aspirazione (42). Allentare le tre viti TCEI M8 (93) e

svitare di circa 4 giri le tre viti STEI M6 (135). Assicurarsi che il coperchio aspirante (35) si appoggi alla girante (4).

Riavvitare quindi le tre viti STEI M6 (135) fino a farli toccare il corpo pompa (1) e poi avvitarli con un ulteriore giro in senso

orario per ristabilire la corretta distanza tra la girante (4) ed il coperchio aspirante (35). Riavvitare le tre vitiTCEI M8 (93),

riposizionare il filtro di aspirazione (42), il coperchio filtro (92) e bloccare con le viti TE M8 (136).

ITALIANO

8

10.5.2 Grinder

Allentare le tre viti TCEI M8 (93) e svitare di circa 4 giri le tre viti STEI M6 (135). Assicurarsi che il coperchio aspirante (35)

si appoggi alla girante (4). Riavvitare quindi le tre viti STEI M6 (135) fino a farli toccare il corpo pompa (1) e poi avvitarli

con un ulteriore giro in senso orario per ristabilire la corretta distanza tra girante (4) e coperchio aspirante (35). Riavvitare le

tre vitiTCEI M8 (93).

11. MODIFICHE E PARTI DI RICAMBIO

Qualsiasi modifica non autorizzata preventivamente, solleva il costruttore da ogni tipo di

responsabilità. Tutti i pezzi di ricambio utilizzati nelle riparazioni devono essere originali e

tutti gli accessori devono essere autorizzati dal costruttore, in modo da poter garantire la

massima sicurezza delle macchine e degli impianti su cui queste possono essere montate.

12. RICERCA E SOLUZIONE INCONVENIENTI

(consultare anche il libretto istruzioni fornito con il quadro elettrico richiesto)

INCONVENIENTI

VERIFICHE (possibili cause)

RIMEDI

1. Il motore non parte e

non genera rumore.

A. Verificare che il motore sia sotto tensione.

B. L’interruttore magnetotermico del quadro o

l’interruttore automatico differenziale del

quadro di distribuzione sono intervenuti.

C. Verificare i contatti del/i galleggiante/i (se

previsto/i) e se questo/i si muove

liberamente.

B. Controllare gli isolamenti: dei cavi

dell’elettropompa, dell’elettropompa stessa

o dei galleggianti. Riarmare l’interruttore

magnetotermico posto all’interno del

quadro o quello differenziale del quadro di

distribuzione.

C. Sostituire il/i galleggiante/i se interrotto/i;

liberare il/i galleggiante/i da possibili

ostruzioni.

2. Il motore non parte ma

genera rumori

A. Assicurarsi che la tensione di alimentazione

corrisponda a quella di targa.

B. Controllare che le connessioni siano state

eseguite correttamente.

C. Verificare la presenza di tutte le fasi (per le

versioni trifase)

D. L’albero rotore è bloccato.

B. Correggere eventuali errori dopo aver tolto

tensione.

C. In caso negativo ripristinare la fase

mancante.

D. Ricercare possibili ostruzioni della pompa o

del motore. Rimuovere l’ostruzione.

3. Il motore gira con

difficoltà.

A. Verificare la tensione che potrebbe essere

insufficiente.

B. Verificare possibili raschiamenti tra parti

mobili e parti fisse.

B. Provvedere ad eliminare la causa del

raschiamento.

4. La pompa non eroga A. La bocca di aspirazione (griglia, trituratore

ecc.) o le tubazioni di mandata sono

ostruite.

B. La girante è usurata od ostruita.

C. La prevalenza richiesta è superiore alle

caratteristiche della pompa.

A. Rimuovere le ostruzioni.

B. Sostituire la girante o rimuovere

l’ostruzione.

C. Cercare di eliminare il più possibile le

perdite di carico.

5. La pompa ha una

portata insufficiente.

A. Verificare che l’aspirazione o la tubazione

di mandata siano libere da ostruzioni.

B. Controllare nelle pompe trifase il giusto

senso di rotazione.

C. Verificare che la tubazione di mandata sia

di diametro sufficiente

A. Rimuovere eventuali ostruzioni.

B. Invertire tra di loro due fili di alimentazione

(a monte dell’eventuale quadro elettrico di

comando) dopo aver tolto tensione.

C. Sostituire eventualmente la tubazione di

mandata con una di diametro maggiore.

FRANÇAIS

9

TABLE DES MATIERES page

1. GENERALITES

9

2. APPLICATIONS

10

3. LIQUIDES POMPES

10

4. DONNEES TECHNIQUES ET LIMITES D’UTILISATION

10

4.1. Matériaux

10

5. GESTION

10

5.1. Stockage

10

5.2. Transport

11

5.3. Dimensions et poids

11

6. AVERTISSEMENTS

11

6.1. Personnel spécialisé

11

6.2. Sécurité

11

6.3. Responsabilités

11

7. INSTALLATION

11

8. BRANCHEMENT ELECTRIQUE

12

9. CONTROLE DU SENS DE ROTATION (pour moteurs triphasés)

14

10. MAINTENANCE ET NETTOYAGE

14

10.1. Contrôle et remplacement de la roue

14

10.1.1 Drenag 14

10.1.2 Feka 14

10.1.3 Grinder 15

10.2. Contrôle et remplacement broyeur pour électropompes Grinder.

15

10.3.

Contrôle et vidange huile garniture mécanique

15

10.3.1 Contrôle huile garniture mécanique 15

10.3.2 Vidange huile garniture mécanique 15

10.4. Contrôle et remplacement garniture mécanique

15

10.4.1 Contrôle garniture mécanique 15

10.4.2 Remplacement garniture mécanique 15

10.5. Rétablissement jeu axial

15

10.5.1 Drenag 15

10.5.2 Grinder 16

11. MODIFICATIONS ET PIECES DE RECHANGE

16

12. RECHERCHE ET SOLUTIONS DES INCONVENIENTS

16

13.

DIMENSIONS

139

14.

EXEMPLES D’INSTALLATION

140

15.

VUES ÉCLATÉES

141

1. GENERALITES

Avant de procéder à l’installation, lire attentivement cette documentation. L’installation et le

fonctionnement devront être conformes aux normes de sécurité en vigueur dans le pays où est installé le produit.

Toute l’opération devra être exécutée dans les règles de l’art exclusivement par du personnel technique qualifié

(paragraphe 6.1) en possession des caractéristiques requises par les normes en vigueur. Le non respect des

normes de sécurité, en dehors de créer un risque pour les personnes et d’endommager les appareils, fera perdre

tout droit d’intervention sous garantie.

Conserver avec soin ce manuel pour toute consultation ultérieure y compris après la première

installation.

Il ne faut pas faire fonctionner la pompe au-delà des valeurs limites de débit, pression, vitesse de rotation, température

indiquées sur la plaquette des données électriques ou à l’intérieur de ce manuel. Les valeurs d’alimentation électrique

indiquées sur la plaquette doivent être scrupuleusement respectées.

Ces pompes ne peuvent pas être utilisées dans des piscines, des étangs, des bassins avec

des personnes présentes dans l’eau ou pour le pompage d’hydrocarbures (essence,

gasoil, huiles combustibles, solvants, etc.) conformément aux normes en vigueur pour la

prévention des accidents.

N.B.: la plaquette des données techniques, située à l’intérieur de l’enveloppe en plastique liée au câble électrique, contient les

mêmes données que celle qui est rivetée sur le couvercle du moteur. Elle est fournie pour pouvoir être fixée sur le coffret

d’alimentation afin d’identifier le type de pompe et ses caractéristiques sans devoir extraire la pompe de l’installation.

FRANÇAIS

10

2. APPLICATIONS

DRENAG FEKA GRINDER

Pompe de type

submersible avec

roue à jeu axial, sur

disque entretoise en

caoutchouc anti-

abrasion

Pompe de type

submersible avec

roue en retrait

type vortex

Pompe de type

submersible

avec broyeur

3. LIQUIDES POMPES

DRENAG FEKA GRINDER

Diamètre de passage des corps solides

12 38 - -

Eaux phréatiques:

Eau de pluie:

Eaux ménagères:

Eaux-vannes:

Eaux résiduaires brutes avec corps solides et fibres longues:

Eau de fontaine:

Eau de rivière ou de lac:

Eau avec sable:

4. DONNEES TECHNIQUES ET LIMITES D’UTILISATION

Plage de température du liquide:

de 0°C à 55°C

Tension d’alimentation: 1 x 220-240 V 50Hz

1 x 230 V 60Hz

3 x 230 V 50/60Hz

3 x 400 V 50/60Hz

(voir plaquette des données électriques)

DRENAG FEKA GRINDER

mono tri mono tri mono tri

Débit (m³/h):

33 33 30 30 9 9

Hauteur manométrique – Hmax (m):

page 146

Puissance absorbée:

Voir plaquette données électriques

Degré de protection du moteur:

IP68

Classe thermique:

F

Température ambiante max.:

+55°C

Température de stockage:

-10°C +40°C

Raccords DNM:

2” F GAZ

Profondeur maximum d’immersion:

10 m

Niveau de bruit:

Le niveau de bruit rentre dans les limites prévues par la directive EC 89/392/CEE et modifications

successives.

4.1 Matériaux

N. PIECES DRENAG FEKA GRINDER

1 CORPS POMPE FONTE 200 - UNI ISO 185

4 ROUE FONTE 200 - UNI ISO 185

7 ARBRE ROTOR ACIER INOX AISI 416 X12CrS13 UNI 6900/71

10 CAISSE MOTEUR FONTE 200 - UNI ISO 185

16 GARNITURE MECANIQUE CARBURE DE SILICIUM CARBONE / CERAMIQUE CARBURE DE SILICIUM

42

CREPINE D’ASPIRATION

ACIER INOX AISI 304 X5CrNi

1810-UNI 6900/71

- -

- -

77 CALOTTE DE PROTECTION FONTE 200 - UNI ISO 185

120 POIGNEE ACIER INOX AISI 304 X5CrNi 1810-UNI 6900/71

147 BROYEUR PARTIE MOBILE - - - - ACIER INOX TREMPE

148 BROYEUR PARTIE FIXE - - - - ACIER INOX TREMPE

- - VISSERIE ACIER INOX AISI 304 X5CrNi 1810-UNI 6900/71

5. GESTION

5.1. Stockage

Toutes les pompes doivent être stockées dans un endroit couvert, sans vibrations, à l’abri de humidité et de la poussière; elles

sont fournies dans leur emballage original et doivent restées emballées jusqu’au moment de l’installation.

FRANÇAIS

11

5.2. Transport

Eviter de soumettre les produits à des chocs et à des collisions inutiles.

Pour soulever et transporter l’électropompe tant qu’elle se trouve dans l’emballage original, se servir d’un chariot élévateur en

utilisant la palette fournie de série.

Les électropompes sont munies d’une poignée pour le transport, utilisable également pour descendre la pompe dans les puits

profonds ou les tranchées au moyen d’une corde ou d’une chaîne.

NE PAS UTILISER LE CABLE ELECTRIQUE POUR TIRER L’ELECTROPOMPE.

5.3. Dimensions et poids

La plaquette autocollante située sur l’emballage indique le poids total de l’électropompe. les dimensions d’encombrement sont

indiquées page 139.

6. AVERTISSEMENTS

6.1. Personnel technique qualifié

Il est indispensable que l'installation soit réalisée par du personnel qualifié et en

possession des caractéristiques indiquées par les normes en vigueur en la matière.

Par personnel qualifié on entend les personnes qui de par leur formation, leur expérience et leur instruction

ainsi que leur connaissances des normes, des prescriptions, des mesures pour la prévention des accidents et leur

connaissance des conditions de service, ont été autorisées par le responsable de la sécurité de l’installation à

effectuer n’importe quelle activité nécessaire et dans ce cadre, sont en mesure de connaître et d’éviter tout

risque. (Définition pour le personnel technique IEC 364)

L’appareil n’est pas destiné à être utilisé par des personnes (enfants compris) dont les capacités physiques,

sensorielles ou mentales sont réduites, ou manquant d’expérience ou de connaissance, à moins qu’elles aient pu

bénéficier, à travers l’intervention d’une personne responsable de leur sécurité, d’une surveillance ou

d’instructions concernant l’utilisation de l’appareil. Il faut surveiller les enfants pour s’assurer qu’ils ne jouent

pas avec l’appareil.

6.2. Sécurité

L’utilisation est autorisée seulement si l’installation électrique est protégée par les mesures de sécurité suivant les Normes en

vigueur dans le pays où le produit est installé.

6.3. Responsabilités

Le constructeur ne répond pas du bon fonctionnement des électropompes ou des éventuels

dommages qu’elles pourraient provoquer en cas de manipulations, modifications ou

fonctionnement de celles-ci au-delà des limites conseillées et sans les coffrets de commande et de

protection décrits ci-après.

Il décline en outre toute responsabilité pour les éventuelles inexactitudes contenues dans le

présent manuel d’instructions quand elles sont dues à des erreurs d’imprimerie ou de

transcription. Il se réserve le droit d’apporter aux produits les modifications qu’il retiendra

nécessaires ou utiles sans en compromettre les caractéristiques essentielles.

7. INSTALLATION

7.1.

S’assurer que les dimensions minimum des puisards sont conformes aux dessins d’installation donnés à la

pag. 140/141/142/143. Le puisard devra être dimensionné également suivant la quantité de liquide en arrivée de

manière à ne pas soumettre le moteur à un nombre excessif de démarrages horaires (max 30/heure - pour

GRINDER 1400 M max 20/heure).

7.2.

Préparer le puisard de manière à faire affluer les parties solides, si le liquide en contient, obligatoirement vers la

bride d’aspiration de l’électropompe, en réduisant au minimum la possibilité de formation de dépôts ou de

sédiments d’aspiration difficile. Le jet de liquide qui afflue ne doit pas interférer directement avec le flux aspiré

par la pompe.

7.3.

Respecter toujours le diamètre des tuyaux de refoulement (2” ou plus) dans la mesure ou une réduction du

diamètre, même si elle ne provoque pas de dommages à l’électropompe, cause une réduction du débit en

favorisant ainsi l’engorgement de la pompe en cas de pompage de liquides avec corps en suspension.

7.4.

Pour réduire le reflux au minimum, il est bon de monter sur le refoulement une vanne de retenue, adaptée pour

fonctionner avec liquides contenant des corps en suspension. En alternative, le tuyau de refoulement, si la pompe

est utilisée pour pomper dans les égouts, doit monter à une hauteur supérieure à celle du conduit d’amenée pour

redescendre ensuite et se jeter dans le conduit d’amenée aux égouts.

7.5.

Pour les installations mobiles d’électropompes FEKA et GRINDER il est

conseillé d’utiliser un Kit disque de soutien (disponible sur demande -

Fig. 1) pour empêcher que durant le fonctionnement la pompe ne

s’enfonce dans le sol par effet de l’aspiration. Le kit est constitué d’un

disque d’appui en acier (C), de trois colonnes entretoises (A) et de trois

vis à six pans M8x55 (B) pour la fixation aux pieds d’appui de la pompe.

Créer dans tous les cas dans la mesure du possible un solide plan d’appui.

(Fig. 1)

FRANÇAIS

12

7.6.

Pour les installations fixes nous conseillons l’utilisation d’un dispositif de

levage DSD2 (disponible sur demande - fig. 2) pour faciliter les

opérations de maintenance sur l’électropompe. Inséré entre la bride de

refoulement de l’électropompe et le tuyau, il évite, dans les opérations de

maintenance, de devoir démonter le tuyau de refoulement. Le dispositif

DSD2 est constitué de 5 composants plus un, non fourni (tuyaux de 3/4”):

A. Bride de fixation des tuyaux

B. Tuyaux de 3/4” (non fournis)

C. Coulisseau

D. Colonnettes guide-tuyaux

E. Pied d’assise

F. Vis à 6 pans creux M10X35

Le pied d’assise doit être positionné dans le fond de la cuve et fixé avec

des vis tamponnées correctement dimensionnées. La bride de guidage du

tuyau doit être positionnée sur la partie haute du puisard et insérée à

l’extrémité des deux tuyaux de 3/4” (non fournis), qui servent de

descente. Les deux tuyaux relient la bride au pied d’assise. Visser le

coulisseau sur la bride de refoulement de l’électropompe et la fixer avec

la vis de blocage à six pans creux M10X35.

(Fig. 2)

7.7.

Il faut faire en outre particulièrement attention au positionnement d’interrupteurs à flotteur: la

commande d’activation doit avoir lieu avant que le niveau du liquide atteigne le couvercle du puisard.

La commande d’arrêt doit avoir lieu avant que le niveau du liquide découvre la partie supérieure de la

pompe (voir dessins à la page 131 Réf. A-niveau minimum pour fonctionnement continu).

L’interrupteur à flotteur ne doit jamais arriver à se poser sur le fond du puisard ni, s’il y a un

couvercle, à heurter en haut contre celui-ci. En outre, il faut faire particulièrement attention que le

flotteur ne reste pas accroché à des éléments en saillie ou à d’autres obstacles dans le puisard.

Pour le fonctionnement continu, la pompe doit toujours être complètement

immergée dans le liquide à pomper

7.8.

Faire particulièrement attention durant la phase d’installation ou de maintenance de la pompe

GRINDER dans la mesure où, sur le couvercle aspirant, au niveau de la bride d’aspiration se trouve

un broyeur très coupant qui pourrait entrainer de graves blessures si on le manipule durant le

fonctionnement.

Ne jamais passer les mains sous la pompe quand celle-ci est branchée.

8. BRANCHEMENT ELECTRIQUE

ATTENTION: OBSERVER LES NORMES DE SECURITE EN VIGUEUR

8.1.

Le branchement électrique doit être effectué exclusivement par du personnel spécialisé

et qualifié (voir point 6.1) dan le respect des Normes de sécurité en vigueur dans le pays

où le produit est installé.

8.2.

S’assurer que:

l’installation est réalisée correctement

la tension de secteur correspond au voltage indiqué sur la plaquette des données électriques.

QU’IL EST POSSIBLE D’EFFECTUER UNE BONNE MISE A LA TERRE

8.3.

Contrôler soigneusement que les protections sont correctement installées:

Nous conseillons vivement d’équiper les stations de pompage fixes d’un disjoncteur avec courant

d’intervention inférieur à 30mA.

La pompe ne doit pas fonctionner sans protection contre le court-circuit et avec un coupe-circuit

approprié.

8.4.

Suivant la pompe à installer, pour une installation correcte, prévoir l’utilisation de l’un des coffrets électriques

suivants (fournis sur demande):

ED 3 M

Coffret électrique pour la protection et le fonctionnement automatique au moyen de flotteur(s) d’électropompes monophasées

type DRENAG 1400 M et FEKA 1400 M. Fourni avec interrupteur sectionneur de la ligne d’alimentation. Contenant le

condensateur, l’interrupteur automatique magnétothermique pour la protection contre les surcharges et les courts-circuits à

réarmement manuel, la protection thermique à réarmement manuel à raccorder aux fils KK provenant du moteur, la boîte à

bornes pour la connexion de l’électropompe et du (des) flotteur(s). Fourni avec bornes pour la connexion d’un flotteur

d’alarme et de bornes pour alimenter une alarme sonore ou lumineuse à distance qui en signale l’intervention. Prévu avec

bouton de fonctionnement MANUEL. Transformateur interne avec protection contre les surcharges et courts-circuits à

réarmement automatique, en excluant l’alimentation pendant trois minutes.

FRANÇAIS

13

ED 3 M Hs

Coffret électrique pour la protection et le fonctionnement automatique au moyen de flotteur(s) d’électropompes monophasées

type GRINDER 1400 M. Fourni avec interrupteur sectionneur de la ligne d’alimentation. Contenant les condensateurs (un

prévu pour l’augmentation du couple de démarrage en phase de mise en marche), l’interrupteur automatique magnétothermique

pour la protection contre les surcharges et les courts-circuits à réarmement manuel, la protection thermique à réarmement

manuel à raccorder aux fils KK provenant du moteur, la boîte à bornes pour la connexion de l’électropompe et du (des)

flotteur(s). Fourni avec bornes pour la connexion d’un flotteur d’alarme et de bornes pour alimenter une alarme sonore ou

lumineuse à distance qui en signale l’intervention. Prévu avec bouton de fonctionnement MANUEL. Transformateur interne

avec protection contre les surcharges et courts-circuits à réarmement automatique, en excluant l’alimentation pendant trois

minutes.

ED 2,5 T

Coffret électrique pour la protection et le fonctionnement automatique avec interrupteur(s) à flotteur d’électropompes

triphasées type DRENAG 1800 T, FEKA 1800 T et GRINDER 1800 T. Fourni avec interrupteur sectionneur du secteur

d’alimentation, avec poignée de blocage de la porte cadenassable. Contient le disjoncteur magnéto-thermique pour la

protection contre la surintensité et les courts-circuits à réarmement manuel avec voyant rouge correspondant, la protection

thermique à réarmement manuel à connecter aux fils KK provenant du moteur, la protection contre le manque de phase à

réarmement manuel, la boîte à bornes pour le branchement de l’électropompe et de l’(des) interrupteur(s) à flotteur. Fourni

avec bornes pour la connexion d’un interrupteur à flotteur d’alarme et de bornes pour alimenter une alarme sonore ou

lumineuse à distance pour en signaler l’intervention. Prévu avec commutateur de fonctionnement MANUEL-0-

AUTOMATIQUE. Transformateur interne avec protection contre la surintensité et les courts-circuits à réarmement

automatique, à travers l’exclusion de la tension d’alimentation pendant trois minutes.

E2D 6 M

Coffret électrique pour la protection et le fonctionnement automatique au moyen de flotteurs d’électropompes monophasées

type DRENAG 1400 M et FEKA 1400 M en installation jumelée. Fourni avec interrupteur sectionneur de la ligne

d’alimentation.

Contenant les condensateurs, les interrupteurs automatiques magnétothermiques pour la protection contre les surcharges et les

courts-circuits à réarmement manuel, les protections thermiques à réarmement manuel à raccorder respectivement aux fils KK

provenant des moteurs, la boîte à bornes pour la connexion des électropompes et des flotteurs. Fourni avec bornes pour la

connexion d’un flotteur d’alarme et de bornes pour installer une alarme sonore ou lumineuse à distance qui en signale

l’intervention. Prévu avec bouton de fonctionnement MANUEL pour chaque électropompe. En mode de fonctionnement

automatique, le coffret permet l’inversion automatique de l’ordre de démarrage des deux pompes à chaque mise en marche et

la mise en route de l’une des deux en cas d’avarie de l’autre. Prévu pour le fonctionnement simultané des deux pompes

actionnées par les flotteurs. Transformateur interne avec protection contre les surcharges et courts-circuits à réarmement

automatique, en excluant manuellement l’alimentation pendant trois minutes.

E2D 5 T

Coffret électrique pour la protection et le fonctionnement automatique par l'intermédiaire d'interrupteurs à flotteur

d'électropompes triphasées type DRENAG 1800 T et FEKA 1800 T et GRINDER 1800 T installées en couple. Comprend le

disjoncteur pour interrompre l'alimentation et une poignée de blocage porte cadenassable. Contient les interrupteurs

automatiques magnétothermiques pour la protection contre les surcharges et les courts-circuits à réarmement manuel avec

voyants rouges, les protections thermiques à réarmement manuel à connecter respectivement aux fils KK provenant des

moteurs, la protection contre l'absence de phase à réarmement manuel, le bornier pour la connexion des électropompes et des

flotteurs. Fourni avec les bornes pour la connexion d'un interrupteur d'alarme à flotteur et les bornes pour l'installation d'une

alarme sonore ou lumineuse à distance pour signaler l'intervention. Prévu avec commutateur de fonctionnement MANUEL-0-

AUTOMATIQUE pour chaque électropompe. Avec les deux commutateurs en fonctionnement automatique, on obtient

l'inversion automatique de l'ordre de départ des deux pompes à chaque démarrage et la mise en marche de l'une des deux en

cas d'avarie de l'autre. Prévu pour le fonctionnement simultané des deux pompes à travers la commande des flotteurs.

Transformateur interne muni de protection contre les surcharges et les courts-circuits à réarmement automatique en excluant

manuellement la tension d'alimentation pendant trois minutes.

8.5.

Dans le cas d’installation des électropompes ne prévoyant pas le montage de nos coffrets, prévoir un coffret de

commande et de protection en tenant compte des indications données pour l’identification des conducteurs

figurant sur la plaquette située à l’extrémité du câble d’alimentation de la pompe (reproposés également dans les

fig. 3 - 4). Le Constructeur ne répond pas du bon fonctionnement des électropompes quand on les fait

fonctionner sans utiliser les coffrets de commande et de protection de notre fourniture.

M 1~

C

A

P

K

K

BLANC

BLANC

GRIS

JAUNE-VERT

BRUN

NOIR

M 3~

U

V

W

K

K

BLANC

BLANC

GRIS

JAUNE-VERT

NOIR

BRUN

(Fig. 3) (Fig. 4)

FRANÇAIS

14

8.6. Protéger toutes les connexions électriques contre l'humidité: les éventuelles épissures doivent absolument

être étanches à l'immersion.

ATTENTION: LES EVENTUELLES JONCTIONS DOIVENT ETRE EFFECTUEES AVEC

DES CÂBLES DONT LES SONT SECTIONS CONFORMES AUX INDICATIONS DU

TABLEAU 8.1

tableau 8.1

Drenag 1400 M - Feka 1400 M Grinder 1400 M

jusqu’à 30 m câble 5P + T avec section d’1,5 mm

2

jusqu’à 50 m câble 5P + T avec section de 2,5 mm

2

jusqu’à 80 m câble 5P + T avec section de 4 mm

2

jusqu’à 25 m câble 5P + T avec section d’1,5 mm

2

jusqu’à 40 m câble 5P + T avec section de 2,5 mm

2

jusqu’à 60 m câble 5P + T avec section de 4 mm

2

Drenag 1800 T - Feka 1800 T - Grinder 1800 T

jusqu’à 60 m câble 5P + T avec section d’1,5 mm

2

jusqu’à 100 m câble 5P + T avec section de 2,5 mm

2

jusqu’à 160 m câble 5P + T avec section de 4 mm

2

9. CONTROLE DU SENS DE ROTATION (pour moteurs triphasés)

(FIG. 5)

Le sens de rotation devra être contrôlé à chaque fois qu’on effectue une nouvelle installation.

Il faudra procéder de la façon suivante:

1. Positionner la pompe sur une surface plate;

2. Mettre la pompe en marche et l’arrêter immédiatement;

3. Observer attentivement le contrecoup au démarrage, en regardant la pompe côté moteur.

Le sens de

rotation est correct, à savoir égal à celui des aiguilles d’une montre, si la calotte

de protection tourne comme sur le dessin (dans le sens contraire aux aiguilles

d’une montre).

4. Si le sens de rotation est inversé, couper l’alimentation et inverser deux phases du secteur (en amont de

l’éventuel coffret de commande).

En cas d’impossibilité à procéder suivant les indications données parce que la pompe est déjà installée, effectuer le contrôle de

la façon suivante:

1. Mettre la pompe en marche et observer le débit de l’eau.

2. Arrêter la pompe, couper la tension et intervertir deux phases du secteur (en amont de l’éventuel coffret de commande).

3. Remettre la pompe en marche et recontrôler le débit d’eau.

4. Arrêter la pompe.

Le sens de rotation correct sera celui auquel correspond le plus grand débit.

Pour les moteurs monophasés, il n’est pas nécessaire de contrôler le sens de rotation.

10. MAINTENANCE ET NETTOYAGE

L’électropompe peut être soumise à des opérations de maintenance par du de personnel spécialisé et

qualifié en possession des caractéristiques requises par les normes en vigueur en la matière.

Grâce à la garniture mécanique avec chambre à huile et aux roulements graissés à vie et ne nécessitant pas de maintenance, les

électropompes DRENAG, FEKA, GRINDER assurent un fonctionnement continu et constant avec des interventions réduites

au minimum. Une certaine usure de la garniture mécanique est inévitable et est accélérée en cas d’aspiration d’eau contenant

du sable ou d’autres matières abrasives. Il est donc conseillé d’effectuer des contrôles périodiques sur le niveau de l’huile de la

garniture, sur le jeu axial et sur l’usure des parties hydrauliques.

10.1. Contrôle et remplacement de la roue

10.1.1 Drenag

Dévisser les trois vis (136) enlever le couvercle du filtre (92) et extraire le filtre (42) du couvercle aspirant (35). Dévisser les

vis (93). Enlever le couvercle aspirant (35). Si la roue (4) est usée, mettre la pompe en position verticale avec la roue tournée

vers le haut de manière à éviter les fuites d’huile de la garniture. Dévisser la vis à 6 pans creux (71) récupérer la rondelle

élastique (43) et la rondelle de blocage de la roue (63). Démonter la roue (4) avec un extracteur approprié et récupérer la

languette (17). Remplacer la roue et procéder en sens inverse à l’ordre décrit pour effectuer le montage en bloquant la vis (71)

avec une colle freine-filets appropriée.

10.1.2 Feka

Dévisser les trois vis (93) et en faisant levier avec un tournevis sur le corps de la pompe (1), enlever le couvercle d’aspiration

(35). Si la roue (4) est usée, mettre la pompe en position verticale avec la roue tournée vers le haut de manière à éviter les

fuites d’huile de la garniture. Dévisser la vis à 6 pans creux (71) (en utilisant éventuellement un chalumeau, pour chauffer la

pièce et faciliter l’opération), récupérer la rondelle élastique (43) et la rondelle de blocage de la roue (63). Démonter la roue

(4) avec un extracteur approprié et récupérer la languette (17). Remplacer la roue et procéder en sens inverse à l’ordre décrit

pour effectuer le montage en bloquant la vis (71) avec une colle freine-filets appropriée.

FRANÇAIS

15

10.1.3 Grinder

Dévisser les trois vis (62) du broyeur partie fixe (148) et le détacher de son logement en s’aidant le cas échéant avec un

tournevis. Mettre la pompe en position verticale avec la roue tournée vers le haut de manière à éviter les fuites d’huile de la

garniture. Bloquer la roue (4) en maintenant un tournevis enfilé dans l’orifice de refoulement de la pompe, entre la roue et le

couvercle d’aspiration (35). Dévisser la vis à 6 pans creux (71) (en utilisant éventuellement un chalumeau, pour chauffer la

pièce et faciliter l’opération), récupérer la rondelle élastique (43) et extraire de son logement le broyeur partie mobile (147).

Dévisser les trois vis (93) et extraire le couvercle d’aspiration (35). Si la roue (4) est usée, avec un extracteur approprié

l’enlever du logement de l’arbre moteur (7) et récupérer la languette (17). Remplacer la roue et procéder en sens inverse à

l’ordre décrit pour effectuer le montage en bloquant la vis (71) avec une colle freine-filets appropriée.

10.2. Contrôle et remplacement du broyeur pour électropompes Grinder.

Si l’on constate éventuellement une diminution progressive de débit due probablement à l’obstruction partielle de l’orifice

d’aspiration, il faut contrôler et éventuellement remplacer le broyeur, aussi bien la partie mobile que la partie fixe, car la

capacité de broyage du composant pourrait être compromise.

On peut faire coïncider le contrôle périodique éventuel du broyeur avec le contrôle de maintenance programmée du

niveau d’huile de la garniture.

10.3. Contrôle et vidange huile garniture mécanique

10.3.1 Contrôle huile garniture mécanique

Pour le bon fonctionnement de l’électropompe, il faut contrôler l’huile toutes les 2000 heures de travail environ tandis que la

vidange devra être effectuée au moins une fois par an. Le contrôle s’effectue avec l’électropompe en position verticale en

dévissant le bouchon (64) et en vérifiant que le niveau d’huile se trouve juste sous le trou proprement dit. Compléter le plein si

nécessaire.

10.3.2 Vidange huile garniture d’étanchéité

Dévisser le bouchon (64), vider la chambre à huile avec l’électropompe en position horizontale (trou orienté vers le bas) et

recueillir l’huile dans un récipient. Si l’huile contient des gouttelettes d’eau ou des particules abrasives (sable par ex.) il est

conseillé de contrôler l’état de la garniture mécanique (16) et de la remplacer éventuellement.

L’huile usagée doit être mise au rebut dans le respect des lois en vigueur.

Rétablir le niveau d’huile à travers le trou prévu à cet effet avec l’électropompe en position verticale en utilisant une quantité

d’huile, type hydraulique anti-mousse, égale à environ 0,3 Kg pour DRENAG et GRINDER et d’environ 0,4 Kg pour FEKA.

ATTENTION: la chambre à huile de la garniture ne doit jamais être remplie à ras bord

mais seulement jusqu’à la hauteur du trou pour permettre l’éventuelle expansion

thermique de l’huile.

10.4. Contrôle et remplacement de la garniture mécanique

10.4.1 Contrôle de la garniture mécanique

Vérifier les points décrits au paragraphe 10.3 “Vidange huile garniture”.

10.4.2 Remplacement garniture mécanique

Une fois que la roue est démontée (4) enlever le ressort et le disque de centrage de la partie mobile de la garniture mécanique

(16). En faisant levier avec deux tournevis sur le corps de la pompe, extraire la garniture mécanique partie mobile (16) de

l'arbre (7), en faisant attention à ne pas en abîmer les surfaces de glissement. Répéter l’opération pour extraire la partie fixe de

la garniture mécanique (16) en faisant levier sur le diamètre externe de cette dernière.

Pour le montage de la nouvelle garniture mécanique, procéder de la façon suivante: le logement du corps pompe qui contient

la partie fixe de la garniture mécanique (16) doit être exempte de résidus, dépôts, traces d’oxyde, etc. Insérer la garniture

mécanique partie fixe, avec le joint, dans le logement du corps pompe (1) en utilisant un tampon protégé par de la matière

plastique. Le tampon doit agir parfaitement dans l’axe de la pièce. Pour remonter la garniture partie mobile (16), couvrir

l’extrémité de l’arbre du rotor avec la cheville conique. Enfiler la partie mobile de la garniture mécanique sur la cheville

conique avec un manchon, pousser énergiquement jusqu’à ce qu’elle s’encastre sur l’arbre. Contrôler toujours, avant toute

opération, que les surfaces de contact de la garniture sont toutes deux parfaitement propres. Monter le ressort et le disque de

centrage.

10.5. Rétablissement du jeu axial

Après un grand nombre d’heures de fonctionnement, pour les électropompes type DRENAG et GRINDER, il peut se révéler

nécessaire de régler le jeu axial entre la roue (4) et le couvercle aspirant (35). Dans ce cas, agir de la façon suivante:

10.5.1 Drenag

Dévisser les trois vis (136), enlever le couvercle du filtre (92) et le filtre d’aspiration (42). Desserrer les trois vis à six pans

creux M8 (93) et dévisser d’environ 4 tours les trois vis sans tête à six pans creux M6 (135). S’assurer que le couvercle

aspirant (35) se trouve tout contre la roue (4). Revisser ensuite les trois vis sans tête à six pans creux (135) jusqu’à ce qu’elles

touchent le corps pompe (1) puis les visser d’un tour supplémentaire dans le sens des aiguilles d’une montre pour rétablir la

distance correcte entre la roue (4) et le couvercle aspirant (35). Revisser les trois vis sans tête à six pans creux M8 (93),

repositionner le filtre d’aspiration (42), le couvercle filtre (92) et bloquer avec les vis à six pans M8 (136).

FRANÇAIS

16

10.5.2 Grinder

Desserrer les trois vis à six pans creux M8 (93) et dévisser d’environ 4 tours les trois vis sans tête à six pans creux M6(35c).

S’assurer que le couvercle aspirant (35) se trouve tout contre la roue (4). Revisser ensuite les trois vis sans tête à six pans

creux M6 (135) jusqu’à ce qu’elles touchent le corps pompe (1) puis les visser d’un tour supplémentaire dans le sens des

aiguilles d’une montre pour rétablir la distance correcte entre la roue (4) et le couvercle aspirant (35). Revisser les trois vis

sans tête à six pans creux M8 (93).

11. MODIFICATIONS ET PIECES DE RECHANGE

Toute modification non autorisée au préalable, dégage le constructeur de toute responsabilité.

Toutes les pièces de rechange utilisées dans les réparations doivent être originales et tous les

accessoires doivent être autorisés par le constructeur, de manière à pouvoir garantir la sécurité

maximum de la pompe et des installations dans lesquelles la pompe est montée.

12. RECHERCHE ET SOLUTION DES INCONVENIENTS

(consulter également le livret d’instructions fourni avec le coffret électrique)

INCONVENIENTS

VERIFICATIONS (causes possibles)

REMEDES

1. Le moteur ne démarre

pas et ne fait pas de

bruit

A. Vérifier que le moteur est sous tension.

B. La protection magnéto-thermique du coffret

ou le disjoncteur de l’armoire électrique

générale sont detifs.

C. Vérifier les contacts de l’(des)

interrupteur(s) à flotteur (s’il(s) est(sont)

prévu(s)) et si celui-ci(ceux-ci) bouge(nt)

librement.

B. Contrôler les isolements: des câbles de

l’électropompe, de l’électropompe ou des

interrupteurs à flotteur. Réarmer la

protection magnéto-thermique située à

l’intérieur du coffret et le disjoncteur de

l’armoire électrique générale.

C. Remplacer le(les) interrupteurs à flotteur si

les contacts sont interrompus; libérer le(les)

flotteur(s) si quelque chose gêne le

mouvement.

2. Le moteur ne démarre

pas mais fait du bruit

A. S’assurer que la tension de secteur

correspond à celle qui est indiquée sur la

plaque.

B. Contrôler que les connexions ont été

effectuées correctement.

C. Vérifier la présence de toutes les phases

(pour les versions triphasées).

D. L’arbre rotor est bloqué.

B. Corriger les éventuelles erreurs après avoir

coupé l’arrivée du courant.

C. S’il manque une phase, la rétablir.

D. Rechercher les éventuelles obstructions de

la pompe ou du moteur. Les éliminer.

3. Le moteur a du mal à

tourner.

A. Vérifier la tension qui pourrait être

insuffisante.

B. Vérifier les éventuelles frictions entre les

parties mobiles et les parties fixes.

B. Eliminer la cause de la friction.

4. La pompe ne refoule

pas

A. L’orifice d’aspiration (crépine, broyeur,

etc.) ou les tuyaux de refoulement sont

bouchés.

B. La roue est usée ou bouchée.

C. La hauteur manométrique est supérieure

aux caractéristiques de la pompe.

A. Eliminer les obstructions.

B. Remplacer la roue ou éliminer

l'obstruction.

C. Essayer d’éliminer le plus possible les

pertes de charge.

5. Le débit est insuffisant. A. Vérifier que l’aspiration ou le tuyau de

refoulement ne sont pas bouchés.

B. Contrôler que le sens de rotation est correct

pour les pompes triphasées.

C. Vérifier que le diamètre du tuyau de

refoulement est suffisant.

A. Eliminer les éventuelles obstructions.

B. Intervertir deux fils d’alimentation (en

amont de l’éventuel coffret électrique de

commande) après avoir coupé l’arrivée du

courant.

C. Remplacer éventuellement le tuyau de

refoulement avec un tuyau de diamètre

supérieur.

ENGLISH

17

CONTENTS pag.

1. GENERAL

17

2. APPLICATIONS

18

3. PUMPED FLUIDS

18

4. TECHNICAL DATA AND RANGE OF USE

18

4.1. Materials

18

5. MANAGEMENT

18

5.1. Storage

18

5.2. Transport

19

5.3. Dimensions and weights

19

6. WARNINGS

19

6.1. Skilled personnel

19

6.2. Safety

19

6.3. Responsibility

19

7. INSTALLATION

19

8. ELECTRICAL CONNECTION

20

9. CHECKING THE DIRECTION OF ROTATION (for three-phase motors)

22

10. MAINTENANCE AND CLEANING

22

10.1. Checking and changing the impeller

22

10.1.1 Drenag 22

10.1.2 Feka 22

10.1.3 Grinder 22

10.2. Checking and changing the grinding device on Grinder electropumps

23

10.3.

Checking and changing the seal oil

23

10.3.1 Checking the seal oil 23

10.3.2 Changing the seal oil 23

10.4. Checking and changing the mechanical seal

23

10.4.1 Checking the mechanical seal 23

10.4.2 Changing the mechanical seal 23

10.5. Resetting clearance

23

10.5.1 Drenag 23

10.5.2 Grinder 23

11. MODIFICATIONS AND SPARE PARTS

24

12. TROUBLESHOOTING

24

13.

DIMENSIONS

139

14.

EXAMPLES OF INSTALLATION

140

15.

EXPLODED VIEWS

141

1. GENERAL

Read this documentation carefully before installation. Installation and functioning must comply with the

safety regulations in force in the country in which the product is installed. The entire operation must be carried

out in a workmanlike manner, exclusively by skilled personnel (paragraph 6.1), in possession of the technical

qualifications indicated by the standards in force. Failure to comply with the safety regulations not only causes

risk to personal safety and damage to the equipment, but invalidates every right to assistance under guarantee.

Keep this manual with care for future consultation even after the first installation.

The pump must not be allowed to operate outside the limit values for flow rate, pressure, rotation speed and temperature

indicated on the electric data plate or in this manual. The electric supply values indicated on the electric data plate must be

strictly respected.

These pumps cannot be used in swimming pools, ponds or tanks in which people or

present, or for pumping hydrocarbons (petrol, diesel fuel, fuel oils, solvents, etc.) in

accordance with the accident-prevention regulations in force.

N.B.: the technical data plate inside the plastic envelope attached to the power cable shows the same data as the plate rivetted

onto the motor cover; it is supplied in this way so that the user can attach it to the electric power supply panel. The type of

pump and its characteristics can thus be identified without having to remove the pump from its place of installation.

ENGLISH

18

2. APPLICATIONS

DRENAG FEKA GRINDER

Pump of

submersible type

with a clearance

impeller on an

abrasion-resistant

rubber pressure

disc.

Pump of

submersible type

with a vortex

back impeller.

Pump of

submersible

type with

grinder

3. PUMPED FLUIDS

DRENAG FEKA GRINDER

Solid bodies passage diameter

12 38 - -

Groundwater

Rainwater

Clear waste water

Sewage

Untreated dirty water containing solid bodies and long fibres

Fountain water

River or lake water

Water containing sand

4. TECHNICAL DATA AND RANGE OF USE

Liquid temperature range:

from 0°C to 55°C

Supply voltage 1 x 220-240 V 50Hz

1 x 230 V 60Hz

3 x 230 V 50/60Hz

3 x 400 V 50/60Hz

(see electric data plate)

DRENAG FEKA GRINDER

single three single three single three

Flow rate (m³/h):

33 33 30 30 9 9

Max. head – Hmax (m):

pag. 146

Absorbed power:

see electric data plate

Degree of motor protection:

IP 68

Protection class:

F

Maximum environment temperature:

+55°C

Storage temperature:

-10°C + 40°C

DNM connectors:

2" F GAS

Maximum immersion

10 m

Noise level:

The noise level falls within the limits envisaged by EC Directive 89/392/EEC and subseque

n

modifications.

4.1 Materials

N. PARTS DRENAG FEKA GRINDER

1 PUMP BODY CAST IRON 200 - UNI ISO 185

4 IMPELLER CAST IRON 200 - UNI ISO 185

7 ROTOR SHAFT STAINLESS STEEL AISI 416 X12CrS13 UNI 6900/71

10 MOTOR CASING CAST IRON 200 - UNI ISO 185

16 MECHANICAL SEAL SILICONE CARBIDE CARBON/ CERAMIC SILICONE CARBIDE

42

INTAKE FILTER

STAINLESS STEEL AISI 304

X5CrNi 1810-UNI 6900/71

--

--

77 PROTECTION CAP CAST IRON 200 - UNI ISO 185

120 HANDLE STAINLESS STEEL AISI 304 X5CrNi 1810-UNI 6900/71

147 GRINDER ROTATING PART -- -- TEMPERED STAINLESS STEE

L

148 GRINDER ROTATING PART -- -- TEMPERED STAINLESS STEE

L

- - SCREWS STAINLESS STEEL AISI 304 X5CrNi 1810-UNI 6900/71

5. MANAGEMENT

5.1. Storage

All the pumps must be stored indoors, in a dry, vibration-free environment; they are supplied in their original packaging and

must remain there until the time of installation.

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...

Sayfa yükleniyor...